工艺操作系统配合剂与水口打磨过程中,避免打花的关键在于掌握正确的操作方法和注意事项,以下是一些建议:

1、选择合适的配合剂:根据具体的工艺需求和材料特性,选择适合的工艺操作系统配合剂,不同的材料可能需要不同的配合剂来达到最佳的加工效果。

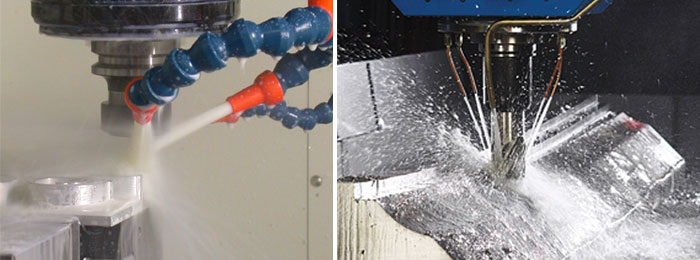

2、调整水口打磨参数:在进行水口打磨时,要调整合适的转速、磨料类型和粒度等参数,过低的转速或粗粒度的磨料容易导致打花,因此需要根据实际情况进行调整。

3、保持工具清洁:确保打磨工具(如砂轮、磨头等)在使用前和使用过程中保持清洁,任何杂质或残留物都可能导致打花。

4、均匀施力:在打磨过程中,要保持均匀的施力,避免在某一区域过度施力,以减少打花的可能性。

5、注意操作角度和速度:保持适当的操作角度和速度,避免过快或过慢的操作,这有助于减少打花的出现。

6、多次打磨:对于需要精细加工的部位,可以进行多次打磨,每次打磨后检查表面状况,以确保达到理想的平滑度。

7、定期检查和维护设备:定期检查和维护设备,确保设备的正常运行,损坏或老化的设备可能导致打花。

8、培训和经验积累:提高操作人员的技能水平,通过培训和经验积累,使他们熟悉并掌握正确的操作方法,以降低打花的风险。

9、使用防打花剂:在某些情况下,可以考虑使用防打花剂来减少打花的出现,防打花剂可以在打磨过程中形成润滑膜,减少工具与材料之间的摩擦,从而降低打花的概率。

要避免工艺操作系统配合剂与水口打磨过程中的打花现象,需要掌握正确的操作方法和注意事项,选择合适的配合剂、调整参数、保持工具清洁、均匀施力、注意操作角度和速度、多次打磨、定期检查和维护设备以及提高操作人员的技能水平。

TIME

TIME